以色列理工学院:3D打印喷气发动机、微型燃气轮机,革命能源的未来

以色列理工学院:3D打印喷气发动机、微型燃气轮机,革命能源的未来

以色列理工学院Beni Cukurel 副教授领导的团队利用增材制造 (AM) 设计了微型燃气轮机,向发电和推进的未来迈出了一大步。这一革命性的发展极大地挑战了传统的制造方式。

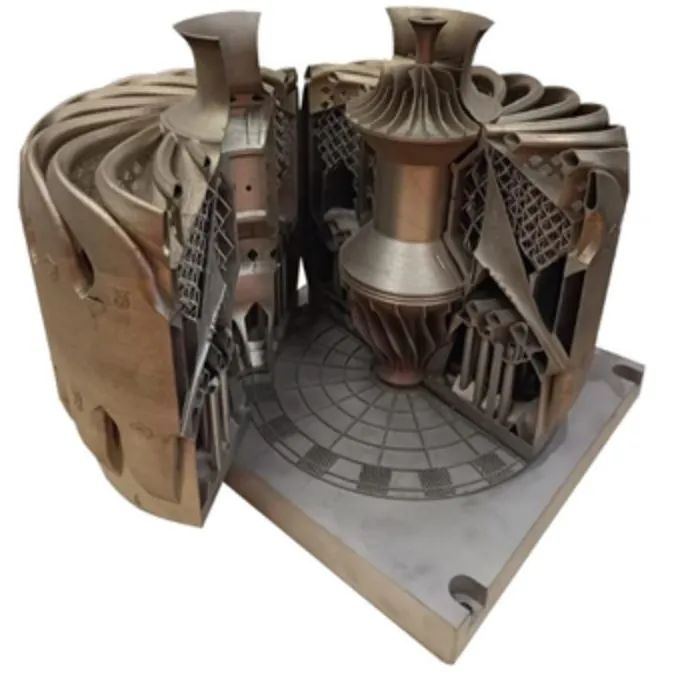

增材制造预组装微型涡轮喷气发动机

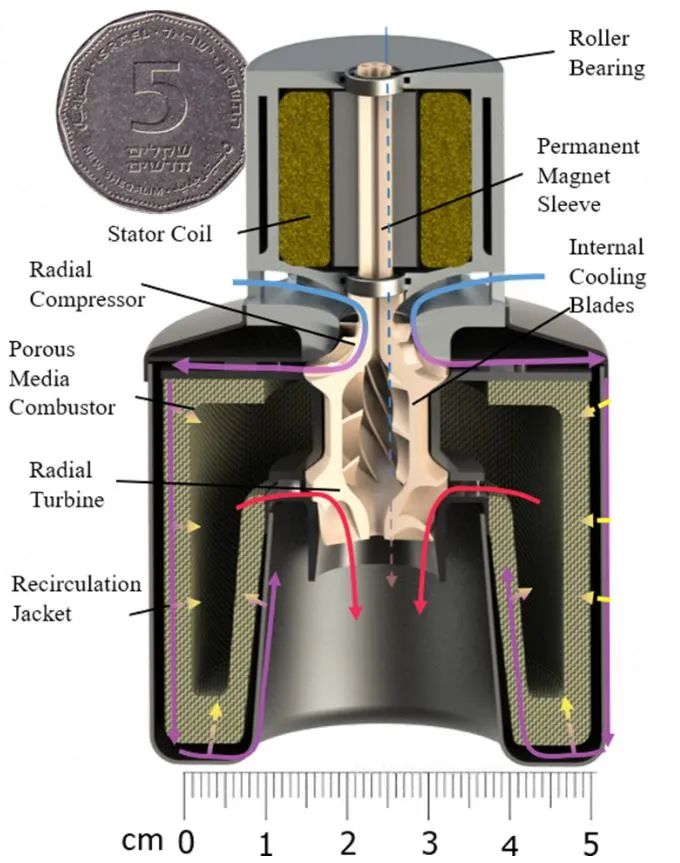

Cukurel 的团队和涡轮机械与传热实验室挖掘了增材制造的潜力。该团队并没有简单地将增材制造作为替代工具,而是将其视为核心资源,创建先验设计以满足约束条件并利用增材制造的优势。他们研究的核心是微型燃气轮机,专为高比例发电而设计。Cukurel 将微型燃气轮机定义为能够产生 300 千瓦以下电力和 2 千牛顿以下推力的系统。采用增材制造方法,该团队开始了他们的第一个项目,制造了一个5厘米大小的微型燃气轮机,可为无人机提供 300 瓦的电力。与传统电池相比,微型涡轮机的能量密度更高,因此可显著增加飞行时间。

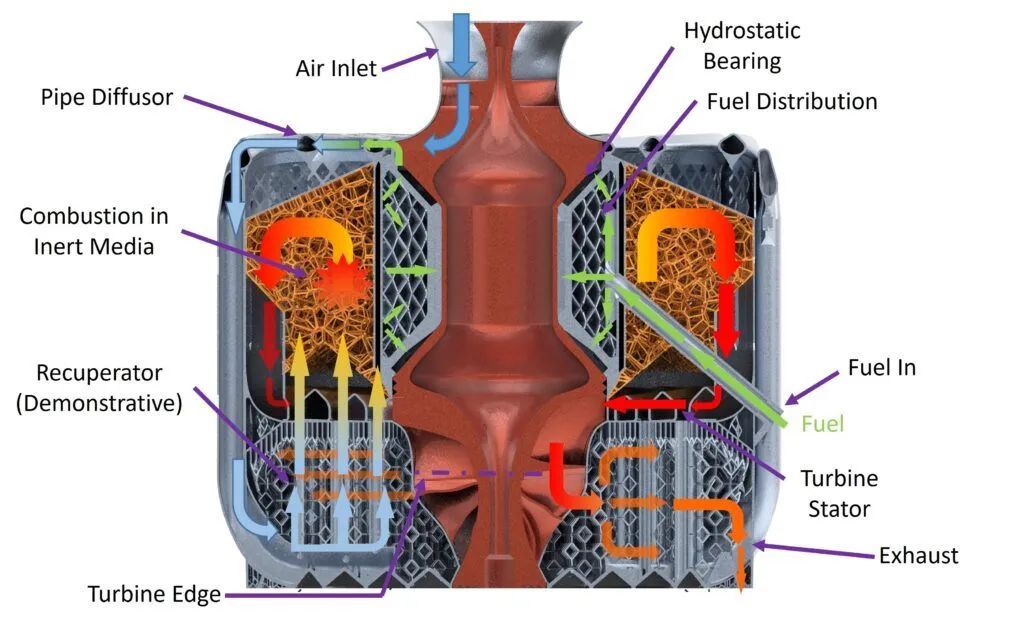

气体和燃料路径

团队并没有停留在微型燃气轮机上,他们还在 COVID-19 危机期间利用了增材制造知识,进一步创新了用于医疗呼吸机的预组装、自支撑涡轮机械设计,成功地将在预组装自承式涡轮机械结构中开发的专有技术转移到燃气轮机上。这些预组装、自支撑燃气轮机具有较低的成本,主要成本仅包括机器时间和功耗,大大减少了生产支出。

Cukurel 表示此类创新工作的实现离不开与冯卡门流体动力学研究所、伊兹密尔卡蒂普塞拉比大学和PTC的合作。在这个由北约资助的项目中,各方都展示了其独特的专业知识,冯卡门研究所提供了空气动力学和燃烧的高保真模拟,伊兹密尔卡蒂普塞拉比大学使用计算流体动力学来评估静压轴承的承载能力,PTC 提供了丰富的增材制造技术知识,特别使用了其强大的 CAD设计和仿真模型。

自支撑转子(涡轮轴压缩机)和包围自支撑固定外壳(回热器、喷嘴导叶、轴承箱、燃烧器、扩散器)

通过增材制造优化性能

Cukurel 解释说,为了解决增材制造设计的限制,他们首先开发了降阶模型。简单来说,这是一个优化的模型,保留了原始系统的关键部分,但对其进行了简化,以便分析和使用。

传统上,在设计喷气发动机时,主要使用空气动力学,目标是在热力学方面实现峰值性能,转化为推重比和燃料消耗率,换句话说,就是功率和能量密度。然而,当处理小型发动机的问题时,这种方法就会失效。Cukurel 解释道:“我们创建的是降阶模型,它捕获了影响引擎的所有因素,包括空气动力学、传热、转子动力学和燃烧等。可以把它想象成将交响乐浓缩成独奏表演——你需要保正作品的精髓,同时也适应独奏者的能力。“

Cukurel 继续详细介绍了如何创建一个先验了解增材制造的所有限制的多学科优化环境,他们设计的系统从一开始就能掌握创造的局限性,这就像一位经验丰富的建筑师知道不要设计角度太陡以致建筑材料无法支撑的屋顶,确保制造过程中构建的每一层都是自支撑的,同时遵守增材制造的限制,其中包括对悬臂角度、最小厚度和孔隙率等的考虑。

在材料方面,Cukurel表示用EOS M 290打印系统制造金属部件,用Lithoz的打印机制造陶瓷结构。陶瓷部件虽然制造起来比较困难,但具有缺陷尺寸更小和表面更光滑等优点,从而提高了空气动力学性能,进而节省了燃料消耗,因此使用陶瓷作为特定部件的材料具有一定的优势。

Cukurel 强调了实现概念设计的重要性,并指出只要5%的偏差就会对燃油节省或推力产生影响。在喷气发动机设计领域,即使是很小的百分点也可能导致重大变化,而陶瓷部件的压缩机性能在空气动力学方面提高了三到四个百分点。

超微型燃气轮机的整体增材制造氮化硅转子,设计运行速度为 500,000 RPM

能源的未来是 3D 打印的吗?

以色列研究人员使用 3D 打印技术预组装发动机的工作可以重塑能源的未来。他们的项目专注于微型燃气轮机在分布式能源发电中的应用,正在改变人们对能源效率的传统理解,并为可持续发展创造新的可能性。

Cukurel 为该技术提供了两种不同的应用:

●首先,他强调了军事用途,特别是无人机系统。在这个领域,供应链中断是一个重大问题,可能导致关键业务在六到九个月内没有轴承等重要部件。预组装发动机技术完全消除了对此类供应链的需求,从而解决了这个问题。

●第二个应用是分布式能源发电。传统的集中式发电厂的能源效率上限约为 65%,所产生的35%的能源被浪费了。为此,Cukurel 提出了一种在各地使用分布式微型燃气轮机进行热电联产的解决方案。

5厘米规模的超微型燃气轮机,旨在产生300瓦的功率

Cukurel解释说:“可再生能源是中断的能源。你不会想依赖今天有没有风吧?不然今天会有太阳。无论如何,你都想经营你的工厂。那么,在可再生能源具有中断性的前提下,如何拥有一个灵活、强大的电网呢?”在这种情况下,灵活是指快速适应和响应能源需求变化的能力,这些变化就是可再生能源的不可预测的输出。

尽管这项技术的变革潜力是显而易见的,但目前面对的主要障碍在于投资回报,微型燃气轮机的成本太高,无法在合理的时间内产生令人满意的投资回报率。目前,研究人员还计划将他们的工作商业化,与行业参与者和战略投资者的合作也正在筹备之中。Cukurel对工作的潜在社会影响表示兴奋,特别是在微型燃气轮机能够燃烧氨方面。

碳化硅多孔介质燃烧器为燃料/空气比提供广泛的稳定性

使用氨发动机的可持续能源

氨可以作为一种可再生、绿色、无碳的燃料。氨以前曾被用作燃料,特别是在比利时的第二次世界大战期间,但自那时以来,燃气轮机的燃烧室设计发生了重大变化。战时氨动力发动机提出了许多挑战,主要是它们对燃料的敏感性和普遍缺乏灵活性。Cukurel 和他的团队开发了技术——多孔介质燃烧器——特别适合燃烧氨。

Cukurel 解释说:“在燃气轮机中,大多数燃烧室设计都使用完全不同的技术。他们对汽化过程进行优化,然后使用稀释管来计量燃料,并将热气体引入涡轮机。” 以色列理工学院团队的创新之处在于他们对特定技术的独特应用——多孔介质燃烧器。这是它首次应用于氨燃烧微型燃气轮机,其工作具有开创性。

让我们揭开“多孔介质燃烧器”一词的神秘面纱,它是一种特殊类型的燃烧器,燃料-空气混合物在多孔介质中燃烧,产生高效、低排放的燃烧。多孔介质燃烧器已经存在了至少 50 年,传统的制造方法是将泡沫浸入陶瓷浆料中,然后进行烧结。然而,正如Cukurel指出的那样,无法控制孔隙率及其在流动方向上的分布方式。为了解决上述问题,研究人员使用了增材制造技术制造了燃烧器,它具有类似甜甜圈的形状,内部有有机的气泡状晶格结构,该结构的孔隙率沿流动方向变化,这就是3D打印的用武之地,因为它可以控制传统制造技术无法实现的孔隙率梯度。

使用预混合燃料/空气混合物运行的多孔介质燃烧器

Cukurel 也是最近发表的一篇论文的合著者,该论文使用基于光刻的陶瓷制造 (LCM) 和选择性激光熔化 (SLM) 技术对整体转子的设计、生产、组装和高速测试进行了全面分析。这项研究题为 “Ceramic and metal additive manufacturing of monolithic rotors from sialon and Inconel and comparison of aerodynamic performance for 300W scale microturbines”,是第一项利用空气动力学和制造质量保证诊断直接比较微型涡轮机械部件的研究,研究了无支撑压缩机和涡轮机设计的空气动力学影响,制定了 LCM 和 SLM 的详细制造因素和工艺参数,并通过表面和CT扫描对零件进行质量分析,以及SEM显微照相。结果表明,与 SLM 转子相比,LCM 转子具有更高的几何精度、更好的表面光洁度、更少的制造表面伪影以及更低的孔隙率。

这些突破性的概念和未来的应用可能会改变世界,当我们面临气候变化的生存威胁时,此类创新可能对人类生存至关重要。